FOUGA Magister 1/3

http://www.adjets.com/

http://www.patrouille-tranchant.com/newsletters/NewsletterPatrouille36.pdf

http://aeromodelisme-csah-ba217.over-blog.com/categorie-402680.html

http://rcuvideos.com/item/TJMSMKRCJ4B7N82G/theater#theater_title

http://fr.youtube.com/watch?v=DtdSPRXnuxc

L'idée germait depuis longtemps de faire un jet d'environ 4m. De passage à Aviation Design, Eric me

lança : « Je ferai bien un gros » et moi de lui répondre : « Oui un Fouga au 1/3 et pourquoi pas ! » C'est de là que sont partis les 2 ans de travail qui

m'attendaient. Heureusement, les données du Fouga au ¼ étaient déjà informatisées et Bruno Trapletti (stagiaire à Aviation Design) me sorti pour le master du fuselage 1 couple tous les 8 cm

découpé en numérique pour les 3 tronçons de fuselage.

Le challenge était de réaliser un kit tenant dans une voiture ou au pire dans un monospace et le résultat est là, car tout l'avion tient dans un « Wagon

Suzuki » !

Au bout d'un mois je prenais donc livraison chez Aviation Design de tous mes couples étiquetés ainsi que les cotes de montage entre chaque couple.

Chaque tronçon est monté séparément sur un longeron en sapin de 40x40 qui sert de référence et qui dépasse à chaque bout d'environ 15 cm de façon à faire tourner le master.

Les couples sont collés sur la mousse (roofmat de 40cm d'épaisseur) avec la colle spéciale mousse ou corniche acheté en grande surface. Les couples en mousse sont découpés à la scie avec une tolérance d'1 cm en plus par rapport au couple en bois. Une fois le tout assemblé, on découpe le surplus de mousse au cutter et on finit avec du gros abrasif monté sur des cales puis 2 couches de tissus de 160 gr à la résine époxy étalée à la raclette chargé de micro ballon (de cette façon la résine ne coule pas et le tissu tient tout seul sans faire de vagues).

Une fois le tout bien sec (surtout ne pas étuver sinon le roofmat se déforme) enduit synto toujours à la raclette et la partie de plaisir commence. Ponçage électrique, manuel, tout est bon.

A ce stade, les 3 tronçons doivent être traités ensembles. De plus ils doivent s'emboîter sans jeu pour avoir en master le fuselage complet de façon à pouvoir traiter les surfaces de raccordement. Il est évident aussi qu'à ce stade on a découpé le capot avant, les 2 canopys et le capot arrière et que le tout s'emboîte comme un puzzle avec les jeux nécessaires.

Vous pouvez compter 6 mois en ayant le temps de monter un PZL 106 Kruk de 3m80 pendant les temps de séchage. Et oui, c'est long ! Mais les retraités ne sont plus assujettis au pointage surtout le matin !!!

Et c'est reparti, enduit polyester pistolable sur le tout, reponçage, de plus en plus fin puis peinture 2 composants voiture, si possible pas blanc (pour ma part je n'y vois rien sur le blanc) donc je l'ai fait, devinez : « jaune » et après 2ème partie de plaisir, les vis, les rivets et ligne de tôle. C'est amusant au départ mais au bout de trois jours vous ne sentez plus vos mains.

Et pas de chance, le Fouga il est rond de partout, pas une seule ligne droite. Mais astuce, il existe une règle

qui suit les ronds, une simple visée laser achetée en grande surface. Vous la montez sur un socle de façon à la positionner à n'importe quelle hauteur comme un trusquin et c'est partir mon kiki.

Vous suivez le « trait rouge » avec un feutre (attention aux yeux, ne jamais regarder le faisceau). Je vous conseille de prendre 2 couleurs, par exemple du rouge, non je rigole on ne le

voit pas avec le trait du laser, donc du vert, pour les lignes de tôles et du bleu pour les lignes des rivets, car au bout d'une heure on n'y voit plus rien.

Les lignes de tôles sont pré-tracées avec une pointe ou une lame de scie à métaux affûtée, chacun sa façon de voir. Oui, mais vous allez me dire « il est toujours rond » et

oui alors : bande d'alu d'1mm et de 3cm de large sur la longueur qui va bien et vous la former au fuselage. Ensuite la finition est faîte à la lime aiguille, ronde ou ovale.

Les rivets sont réalisés à la fraise boule. Au départ vous tracez les espacements, mais après ça devient automatique. Une fois tout gravé, un coup léger de papier 400 puis vous rebouchez avec un pinceau et de la peinture catalysée en essuyant le surplus. Une fois le tout bien sec, un coup de papier 400 pour dépolir. Il ne reste plus qu'à mouler.

Le stab et les ailes ont été préalablement découpés dans du polystyrène et coffrés, puis 1x160gr de tissus. Les stabs étant symétriques, un seul master sera réalisé, par contre 2 pour les ailes.

Le master du fuselage doit être terminé car il faut ajuster les raccords ailes et stab avant réalisation des moules. Les traçages intrados et extrados des ailes doivent être très précis car les lignes de tôles servent de guide de découpe pour les ailerons, volets, trappes de trains, AF et découpe de la forme du saumon pour les bidons. Le master de bidon d'aile est réalisé toujours de la même manière.

Au départ du projet je ne devais me charger que des master mais vu la charge de travail d'Eric, j'étais bon pour faire les moules.

Lorsque l'on fait le calcul, il y a 31 parties de moules pour l'avion complet, plus 10 parties pour l'aménagement des postes de pilotage, plus tous les moules silicone (tableau de bord, instruments des banquettes latérales, périscope, antenne, pito etc....) c'est mon père qui réalisera hélas ces derniers master d'équipement cockpit.

C'était donc reparti pour quelques mois de résine. Pour le démoulant j'ai utilisé comme d'habitude l'alcool polyvinylique de chez Soloplast. Aucun master n'a été ciré. Je n'ai eu que

quelques points d'accrochages légers à certains rivets du tronçon de la queue.

Au point où j'en était, je dis à Eric : « Je continue, et je sors le 1er exemplaire ». Après discussion sur les grammages de tissus, je me suis remis à la

tâche.

Pour vous donner un aperçu du temps de construction, fin septembre 2006, à la première rencontre grands modèles de Pecy, les parties avant et centrale étaient moulées ainsi qu'un stab, et les moules de la queue et des ailes n'étaient pas faits. Mais l'avion était exposé au Salon du Bourget 2007 et volait fin juin 2007.

Depuis longtemps une décoration avait fait tilt, celle de la Patrouille Tranchant. Eric connaissant bien Jack Krine cela nous facilita les choses pour avoir l'autorisation d'utiliser la décoration du Groupe Tranchant, les logos et les références de la peinture.

http://www.patrouille-tranchant.com/newsletters/NewsletterPatrouille36.pdf

La société L.M.D qui réalisa les pochoirs des grandeurs nous mit à l'échelle du 1.3 la décoration et nous fit la sérigraphie sur film autocollant. Jean-François Ayault découpa tout le lettrage GROUPE TRANCHANT et l'immatriculation.

CONSTRUCTION

Il fallait faire léger. Je m'étais donné comme but 40 kg sans pétrole. De ce fait, il fallait avoir la main légère sur la résine polyester.

Le tronçon avant recevant les antennes radio a été réalisé avec gelcoat au pistolet + 1 x 50 gr + 1 x 300 gr en tissu de verre. Le 1er 50 gr sert à ne pas voir le tissage du 300 gr et chargé de micro ballon à absorber les vis, rivets et lignes de tôle.

La partie centrale supporte tout, de plus elle est complètement ouverte au-dessus. Nous avons toujours le gel coot, le 50 gr + micro ballon et ensuite de l'unidirectionnel de carbone de 250

gr disposé dans le sens de la longueur du fuselage et une bande à 90° sous les 2 couples qui soutiennent les clés d'aile, le train et les moteurs.

Ces 2 couples sont réalisés avec 15 couches de carbone et carbone kevlar alternées à la résine époxy, le tout pressé et étuvé. Ils sont découpés après à la forme exacte avec une scie sauteuse + jet d'eau, et des lames métaux de chez Casto. Il en faut environ 4 pour 2 couples. Ensuite, ils sont mis en place avant démoulage de la partie centrale et collés à la colle sika 221. Cette colle serte entre autre à fixer toutes les parties polyester des camping-car entre elles et sur la carrosserie, et aussi pour diverses fixations (panneau solaire de toit), etc...

Au départ Eric n'y croyait pas mais vu certains de mes attéros et le nombre de « G » que je lui ai mis aux 2 premiers vols, je pense que c'est la bonne solution pour les grosses machines ou il faut de la souplesse. Tous les raccords de tronçon sons redoublés avec un tissu de 300 gr + 1 carbone kevlar de 200 gr. Il y a 8 vis de 5 par raccord de tronçon. La partie arrière, là aussi il fallait faire solide mais léger car il y a 2 kg de stab derrière (complet peinture, clé servo et masselottes d'équilibrage).

Il y a donc gel coot + 1 x 50 gr + 1 x 300 gr, seuls les couples de fixation des clés de stab sont renforcés carbone kevlar. Le moule arrière est en 5 parties car tout l'arrière est démontable, les couples et clé de stab étant fixés avant démoulage.

Les encadrements et verrière, le capot avant etc. sont en 1 x 300 gr.

Les stab et ailes sont réalisés pratiquement de la même manière. Après plusieurs essais sur un stab, j'en suis arrivé à 1 x 50 gr + 1 Uni de carbone de 250 g (dans le sens du profil) avec une clé

de Ø 20 en 1 mm et une de Ø 15 en 1 mm.

Pour les ailes même chose avec 1 x 50 gr en plus sur le carbon et une clé de Ø 35 et une de Ø 20 le tout en 1 mm.

La clé traverse toute l'aile et débouche au saumon pour tenir le bidon. Coup de chance, l'épaisseur intérieure du profil du saumon fait juste 35 mm. Cette clé est compensée intrados et extrados

par 2 balsa de 150 d'épaisseur avec 1 toile de chaque côté .Une toile referme le bord d'attaque.

On rajoute 1 balsa de 150 à la découpe du volet et de l'aileron.

Les bidons sont en carbone kevlar de 150 gr.

toutes les parties mobiles sont articulées par des charnières tubulaires plastiques de Ø 8, six pour chaque stab et 6 par aileron. Ces charnières sont importées d'Italie par EASY FLY (Rémy

Morreti) . Les volets sont articulés sur des roulements montés sur de l'époxy de 16 dizième.

PEINTURE

Toutes les pièces sont dépolies au scotch brite vert. Un apprêt pistolable polyester de finition dilué à 50% d'acétone sert de base d'accrochage et après un ponçage très fin, on attaque la partie de plaisir.

1ère condition, bonne météo. Je peints dehors sur une table de jardin en plastique et 2 tréteaux. Un peu de soleil, il faut que le thermomètre de la véranda indique 20 au 22 (c'est ma cabine de séchage après 30 mn de séchage à l'extérieur à cause des odeurs).

J'ai attaqué par le jaune et après traçage sur le jaune, je mets du masking liquide de chez STAR COLOR. C'est une couche caoutchoutée diluable à l'eau qui une fois sèche se découpe au bistouri ou au cutter, mais qui a l'avantage d'épouser les lignes de tôles, les rivets, vis, etc... sans faire de coulures, il n'y a aucune retouche sur la déco, et 8 jours après, on pose les autocollants.

SERVO ET RADIO

Les 4 volets sont équipés d'un 9402 FUTABA 9 kg. Au départ pour les ailerons, profondeur et roulette avant, j'avais mis des 5995 TG HITEC robotique pignons titane qui développent 23 kg, mais sur les conseils des techniciens de MRC, je les ai remplacés par des 5998 TG 18 kg pignons Titanes. En effet, les servos robotique ont été développés uniquement pour la robotique (merci René).

Cela dit, avec ce genre de servo, le jeu sur les gouvernes est complètement nul, même après 10 vols.

Toutes les guignols sont découpées en époxy et les tringleries sont doublés, une de chaque côté du guignol avec de la chappe à boules HELICO et tige filetée INOX de Ø 3.

Pour le proto, les AF ont été découpés dans de l'époxy (circuit imprimé double face) de 1.6 mm. Les renforts sont du fil de cuivre de 1.5mn soudé à l'étain, le tout est monté sur un CTP de 5mm articulé pour un servo de 14 kg BLUE BIRD distribué par EASY FLY.

Il n'y a aucun connecteur au raccord stab et ailes. Toutes les connections servos arrivent directement sur les

platines réception « JEFF BOX » par l'intermédiaire de fil blindé et de prises 6 pôles multiplex (2 pour la masse, 2 pour le + et 2 pour le signal. Les 2 platines réception reçoivent

les mêmes prises mal. Elles supportent les récepteurs, les inters arrêt/marche, les diodes anti-retour.

Toutes les alimentations servos arrivent sur un bus +, et le récepteur est réalimenté à partir de ce bus soit directement cas des 1024, soit alimentation totalement séparée cas du 2048 G3 en

effet les G3 passent en failsafe sur une chute de tension lié a une consommation importante des servos, c'est pourquoi il faut les alimenter a part. (à propos du G3, à Jet Power Messe, 2 pilotes

allemands m'ont confirmé que les G3 sont incompatibles avec les séquences de trappes JET TRONIC, à vérifier, mais je vous passe l'info).Sur les récepteurs 1024 , la 10ème voie a

été mise à la place de la prise DSC par JM. MESSE SAV ROBBE/FUTABA. On ne comprend d'ailleurs pas pourquoi cette 10ème voie n'est pas installée d'origine puisqu'elle existe sur la

sortie du microprocesseur du récepteur !!!

Les mécanismes trappes et train sont gérés par un séquenceur JET TRONIC avec une vanne pour les trains et une pour les trappes. Découvert à Jet Power il existe un séquenceur avec prise de pression distribué par la société ORBIT, en cas de baisse de pression les trappes et le train s'ouvrent automatiquement.

Les freins sont commandés eux aussi par une vanne JET TRONIC. Il s'agit de frein à disque flottant qui sont assez efficaces à condition d'envoyer des coups de freins (il faut quant même arrêter 43 kg).

Le circuit d'ai est divisé en trois, 600 ml pour les freins, 600 ml pour les trappes et 1.2 l pour le train. Le mécanisme de train est un HAWE dont la réputation n'est plus à faire, pour preuve ce sont les mécanismes de mon TWIN MUSTANG qui a été homologué en 92, j'ai juste changé les vérins pour plus de sécurité, le TWIN ayant fait au moins 100 vols, et là encore il y avait 48 kg.

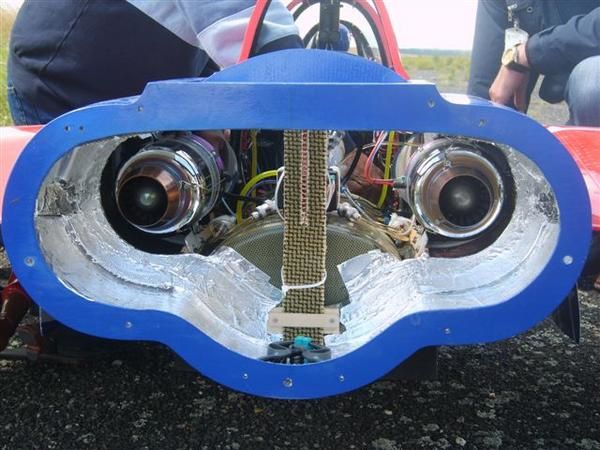

Les moteurs sont deux JET CAT P120SE, et de ce côté-là, rien à dire, la fiabilité et la puissance sont au

rendez-vous. Je n'ai jamais raté un démarrage, sauf lorsque l'on oublie d'ouvrir les vannes de KERO. Le démarrage est au gaz avec la bouteille embarquée, les tests de poussée ont été faits sur

l'avion directement sur ses roues avec un peson électronique. Le droit pousse 12.4 kg et le gauche 12.5 kg.

Les 2 réservoirs de 4.8 litres sont situés de chaque côté du centre de gravité. Ils sont moulés en époxy carbone kevlar à la forme de l'avion. Ils seront modifiés cet hiver. En effet,

je consomme 2.5l par réacteur pour 9 mn (départ parking/retour parking). Je vais donc en remouler avec une cloison pour les réservoirs de fumigène qui feront chacun 1.5 l. J'aurai donc à

l'attéro 0.8 à 1l de pétrole de reste et économiserai environ 3 kg à l'attéro, les réservoirs de fumigènes étant vides. L'injection de fumigène se fait par tubes d'inox de 4 mm et

d'environ 80 cm, qui sont fixés à l'intérieur de la tuyère, de cette façon le gaz oïl est injecté en sortie de tuyère et ne risque pas de mettre le feu à l'intérieur de l'avion. Je me sers de la pression du moteur sur le tuyau de gaz pour pressuriser le réservoir de fumigène via une vanne électronique connectée à l'ECU. Un robinet FESTO de Ø 4

commandé par un servo ouvre et ferme la sortie fumigène (merci Julien pour le « tuyau », cela évite encore 2 pompes +2 batteries.

A ne pas faire, les smokes sont équipés maintenant d'une pompe jet cat qui envoie le fumigène via un T

dans les tubes inox de 4 mm.

j'ai eu des petites fuites en présurisant les réservoirs donc maintenant j'aspire et plus de problème.

Homologation

1er rendez-vous fut pris sur la base de Brétigny avec P. JOUBERT de la DGAC, grâce à Charles Lévy mais malheureusement, il y avait un vent de 40 km/h et par sécurité, nous n'avons fait que finaliser les roulages. Une semaine après, je remettais ça, 25 km/h de vent et un temps gris. Après assemblage, plein et batterie chargée, environ ¾ d'heure, l'avion fut aligné sur la piste. Plein gaz et c'est parti tout seul après environ 150m de roulage et ça monte,réduction a mis gaz, 3 crans de trim piqueur (ça fait 1,5mm au volet de profondeur) et c'est sur des rails.

Eric derrière moi a du me calmer car par moments ça envoyait très fort.

Vu le vent j'ai tout réduit en fin de vent arrière, 3 crans de trim piqueur pour la descente ca vient tout seul ,mais le « patron » derrière veut que je pose sur la ligne jaune de la piste un petit coup d'aileron et sa pose avec un petit touché de bidon droit mais presque sur la ligne jaune !!!!

Pour ma part je suis toujours un peu tendu avant, mais lorsque ça roule on ne pense plus à rien (de toutes façons on a pas le temps de penser ça va trop vite) et les automatismes prennent le dessus.

Si dessous le lien réalisé par le club de la base de Brétigny

1er vol

http://aeromodelisme-csah-ba217.over-blog.com/categorie-402680.html

Un 2eme vol sera effectué avec rentré de train, essais des volets et voltige et champagne à l'attéro.

Le fouga au quart vole déjà très bien mais au tiers c'est le rêve .

Je ne m'attarde pas car je pars au meeting de Châtillon sur seine dans la foulée, j'avais promis à José Garcia de prendre le Fouga s'il était homologué.

Et puis premier test sur une piste en herbe de 300 m avec quelques bosses.

Je ferait deux voles dans le week end avec sortie des volet a l'attero.

Puis s'enchaînera DAX avec 3 vols et un dernier atterro un peu dur a cause d'une mauvaise gestion des gaz avec les AF mais sans gravité a part une soudure de compas de train.

Video DAX

http://rcuvideos.com/item/TJMSMKRCJ4B7N82G/theater#theater_title

Et enfin JET POWER avec un premier vol moyen , sans doute a cause de la pression derrière moi des meilleurs pilotes de jet en Europe ( il faut bien trouver une excuses).

Par contre le vol du dimanche matin fut un régale applaudissements du publique et félicitations du

« patron ».

Je remercie :

- Mon Père qui a contribué pendant plus de trante ans à la réalisation de près de 100 avions, dont 10 de catégorie B, et qui signe ici ses derniers talents.

- ERIC RANTET Aviation Design sans qui rien n'aurait été possible.

- Le Team Aviation design des Jet Power

photos jet power 2008

- le groupe TRANCHANT, Benjamin Tranchant

et

Jack Krine ci-dessous devant un des Fouga de la patrouille Tranchant.

- Gilles Wattelet

- La société LMD

- Charles et Marc Lévy

- Pascal Joubert

- Le club de la base 217 de Brétigny

- JF Ayault

Le fouga totalise au 03/10/08 : 28 vols sans aucun problèmes,

que du bonheur

alors laissez vous tenter:

les kits sont dispo

possibilité de motorisation avec un seul moteur et tuyère en Y

http://www.adjets.com/

copyright Aviation Design

CHATILLON 2007 3eme vol

Camera flycameon embarquée Chatillon 2007